安心・信頼の設備製造環境

FACILITY

生産設備

プラスチック容器は、暮らしを支えるインフラでもあると考えています。そのため容器には非常に大きな責任があると思っています。

特に医薬品や化粧品、食品など人の健康に関わることの多いプラスチック容器では、確かな品質と安定した量産体制が必要です。

しっかりとした生産計画、安定した製造を続けるための技術力、万が一のためのリスク分散により、お客様のご要望を満足できる生産体制と設備をご用意しております。

FLOW

製造工程

受注から量産までの流れ

永井ではお客様からいただく仕様や品質要求を量産時にも満たせるご提案をしています。また、新素材を使った容器のご提案やテストの実施も共同で行うことが可能です。

01.

![]()

容器の仕様や

品質要件の決定

02.

![]()

金型製作

03.

![]()

試作

04.

![]()

仕様や機能の評価

05.

![]()

お客様での適性評価

06.

![]()

量産開始

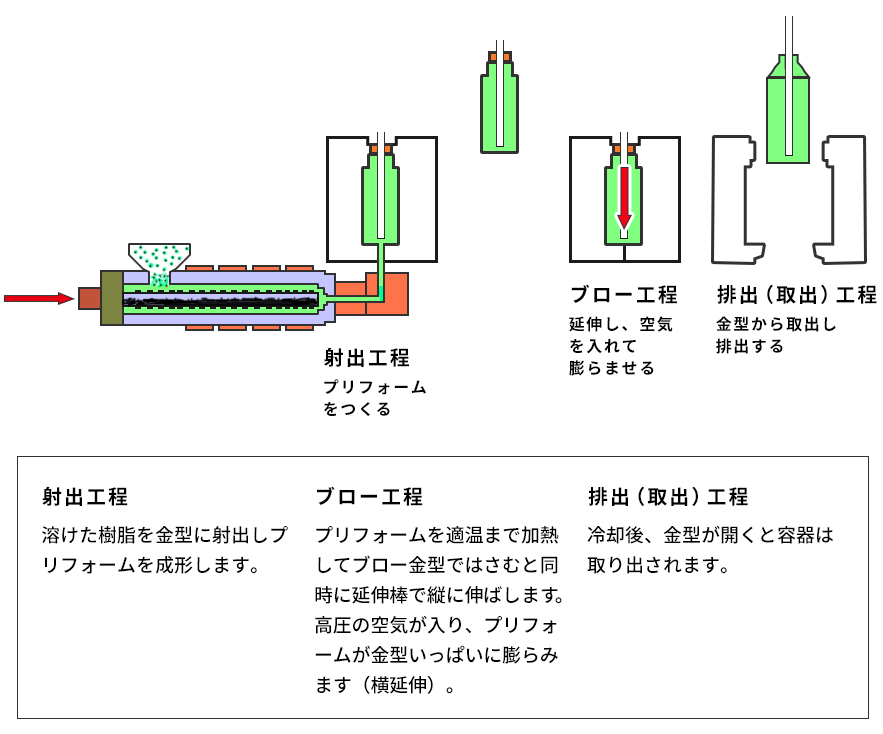

製造の流れ

お客様へ納品されるまでが、永井の仕事だと考えています。確かなものを安定してお届けするため、最後まで手を抜くことは一切ありません。

01.

![]()

成形

02.

![]()

検査

03.

![]()

梱包

04.

![]()

出荷

FACILITY

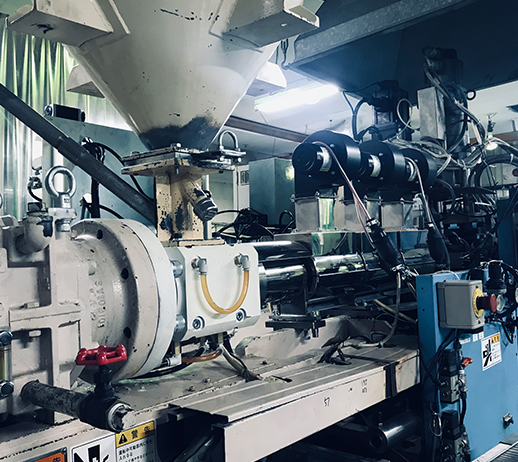

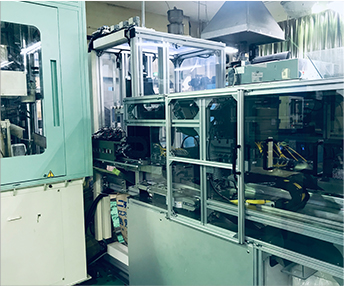

設備紹介

射出延伸ブロー成形機

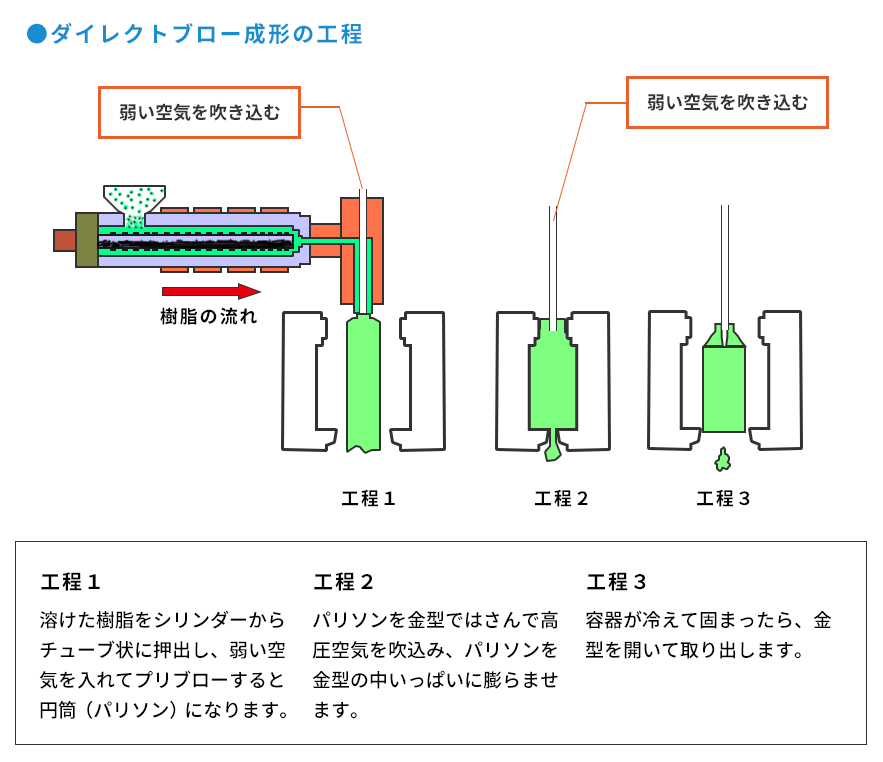

ダイレクトブロー成形機

射出成形機

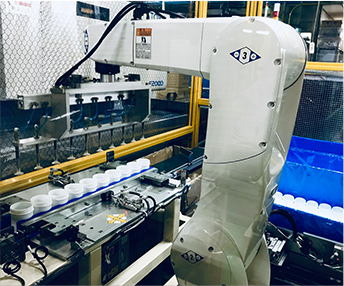

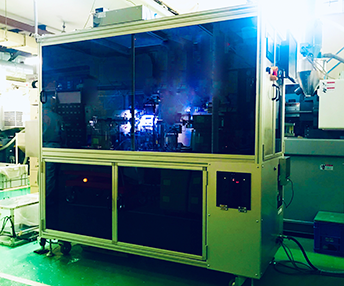

画像検査機

SAFETY

安心・安全な供給のために

医薬品容器、化粧品容器、食品容器をはじめ、プラスチック容器には安心・安全が重要視されています。

製造部門

お客様に安心・安全な供給をお約束するため、製造工程ではミスの発生を抑えることを最優先し、弊社独自の標準化された製造生産システムの確立を目指しています。

プラスチック容器の成形室は、クリーン空調装置によって衛生的な作業環境に保たれています。

容器の形状の異常を検出する装置や穴あきによる漏れを発見する検査装置など、自動化の推進によって人による検査工程の前に異常を発見し排除する工夫をしています。

また、成形直後の製品の抜取検査も定期的に行い、機械の不調による製品不良が連続して発生しないような管理体制をとっています。

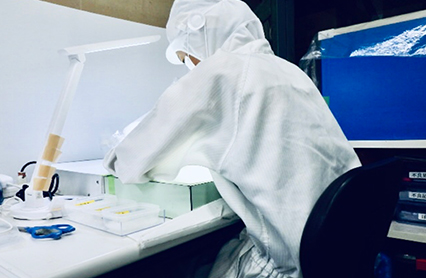

検査部門

生産された製品は、測定機器や検査機器、目視検査などによって厳しい品質チェック体制を設けています。

生産された製品は、測定機器や検査機器、目視検査などによって厳しい品質チェック体制を設けています。

弊社の検査室は、クリーン空調装置によってクラス10,000の塵埃レベルに保たれています。1年中安定した環境の中で検査員は、帽子、手袋、無塵衣を着用しています。

成形された製品は、熟練した検査員の手によって全数検査されます。